拋丸機不能正常,、可靠的工作,直接影響工件表面污物的去除,,降低工件與涂/鍍層結合強度,。為了確保拋丸清理工藝的實施效果,除各項工藝參數(shù)合理設置外,,通過對拋丸機的規(guī)范性管理,,更好的保證設備性能的發(fā)揮,從而確保工藝實施效果和生產(chǎn)效率,。

拋丸工序作為產(chǎn)品主要部件涂裝前處理的關鍵工序,,對整機產(chǎn)品外觀涂裝質量起著至關重要的作用。拋丸機是執(zhí)行拋丸工序的設備,,隨著設備使用年限的增長,,目前對拋丸機的管理已經(jīng)不能滿足可靠,、高效運行的要求,因此,,為降低拋丸機的故障率,,保障拋丸機的可靠、高效運行,,對目前拋丸機管理進行優(yōu)化尤為重要,。本文以W子公司拋丸機為例,總結出提升拋丸機可靠性的一種管理方法,。

一,、這臺通過式拋丸機的現(xiàn)狀及存在問題。

該公司現(xiàn)有一臺拋丸機于2005年投用,,屬于通過式連續(xù)拋丸機,。該拋丸機共有12個拋丸器,單邊丸料提升機,,一根縱向主螺旋輸送器和一根橫向螺旋輸送器將底部丸料輸送至提升機,,一套丸料分離器。主要結構見圖1,。

圖1,,拋丸機主要結構圖

2018年1月至12月間,該拋丸機故障次數(shù)171次,。經(jīng)過統(tǒng)計分析,,主要故障部位是拋丸器、室體,、提升機,,故障占比達92%(見表1),其中拋丸器故障占比達78%,。由此可見,,如果能夠有效解決拋丸器故障問題,能夠大幅提升拋丸機可靠性,。

(表1)拋丸機主要故障部位

故障問題 故障次數(shù) 占比%

拋丸器 133 78%

室體 14 8%

提升機 11 6%

螺旋輸送器 6 4%

分離器 5 3%

其他 2 1%

合計 171 100%

二,、連續(xù)輥道通過式拋丸機故障原因分析。

通過對故障數(shù)據(jù)進行統(tǒng)計與分析,,得出導致拋丸器故障的問題有以下幾點:第一,分離器篩網(wǎng)被異物堵塞,,丸料不能順暢進入丸料倉,,丸料供給不足導致部分拋丸器工作負荷低;第二,,落砂閥頸部被異物堵塞,,丸料無法有效落至拋丸器內,,導致拋丸器工作負荷低;第三,,葉片磨損過快,,以及因葉片斷裂導致拋丸器失衡故障。

1,、分離器篩網(wǎng)與落砂閥頸部被異物堵塞的原因分析,。

經(jīng)觀察,首先在拋丸的前道機加工序中,,沒有對加工完畢的零件進行打磨和清理鐵屑,,造成飛邊、毛刺及鐵屑殘留并帶進拋丸機內,。其次,,螺栓孔屏蔽物磨損松動,在拋丸時被打擊脫落,。第三,,原清潔清掃標準中,未對檢查和清理篩網(wǎng)異物的頻次做出規(guī)定,,操作者僅每班清理一次,,而經(jīng)檢測分離器30min內就已出現(xiàn)明顯異物(見圖2),2h內丸料流動出現(xiàn)明顯阻滯,。

圖2,,分離器清理出來的異物

2、拋丸器葉片磨損不均勻及葉片斷裂的原因分析,。

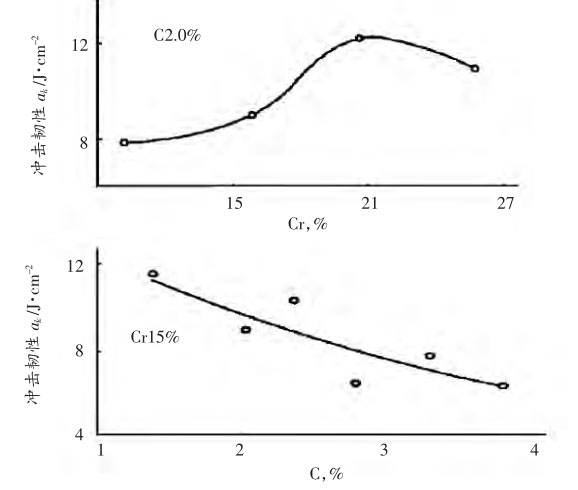

拋丸器葉片屬于易損件,,主要為沖蝕磨損,對材質韌性的要求更高,,一般而言,,為保證葉片工作壽命,一般會采用高鉻鑄鐵材質,。其次,,為保證拋丸器的使用壽命,一般在葉片磨損量達到一定程度后要整套更換,。而現(xiàn)場并未明確葉片的更換標準,,同時,檢查更換下來的失效葉片,,發(fā)現(xiàn)存在鑄造缺陷(空洞及砂孔),,通過金相檢測,該葉片的C、Cr 成分占比分別為3.5%和15.5%(見圖3),。雖然該葉片Cr含量達到高鉻鑄鐵要求,,但C含量過高,影響葉片對耐沖擊的韌性(見圖4),,最終導致磨損過快,。

除易損件本身材質問題外,通過現(xiàn)場設備管理業(yè)務評價,,發(fā)現(xiàn)還與拋丸設備日常保養(yǎng)和專業(yè)維保,、維修的質量有緊密聯(lián)系。具體分析如下:

(1),、日常維保問題的原因分析,。

由于拋丸工序外包,拋丸機由外包方B公司操作使用,,B公司的員工負責遵循子公司制定的保養(yǎng)基準表,,對拋丸設備進行日常保養(yǎng),其重點在于監(jiān)控拋頭電流,、定期清理分離器篩網(wǎng)上的雜物,、檢查各電機是否正常運行、拋頭傳動皮帶是否正常等,。經(jīng)現(xiàn)場調查分析,,以下三點是導致日常維保問題的主要原因:第一,保養(yǎng)職責不明確,,基準表內容要求不清晰,;第二,操作者能力不足,;第三,,子公司對勞務外協(xié)方B公司員工日常維護的過程監(jiān)控不到位,導致日常保養(yǎng)的執(zhí)行不力,,部分保養(yǎng)內容沒有得到實施,。

(2)、專業(yè)維保和維修問題的原因分析,。

首先,,拋丸設備專業(yè)維保和維修承包給外部維保供方S公司。但經(jīng)現(xiàn)場檢查,,S公司并未制定該拋丸設備的專業(yè)維護計劃,,也無法提供專業(yè)維護實施記錄。其次,,由于維修不規(guī)范導致拋丸設備維修后的二次損壞,。再次,,子公司未對S公司是否按維保合同內容執(zhí)行,以及S公司的維保質量進行跟蹤和抽查,,疏于管理。

圖3,,葉片磨損情況及金相數(shù)據(jù)

三,、針對連續(xù)輥道通過式拋丸機的故障的實施解決方案。

針對以上分析的原因,,從以下六個方面進行管理優(yōu)化,,并制定方案在W子公司實施。

1,、葉片選用碳含量為2.0%,、Cr含量20%的高鉻鑄鐵材質。經(jīng)研究,,高鉻鑄鐵中的含碳量對強度的影響十分敏感,。當碳含量約為2.0%時,表2數(shù)據(jù)表明鉻含量從10%增加至20% ,,強度相應提高至峰值,,但繼續(xù)增加鉻含量則強度有所下降,而隨碳含量的增加,,強度呈直線下降,。當碳為2.0%、鉻含量為20%左右時,,可獲得最好的沖擊韌性(見圖4),。

圖4,高鉻鑄鐵C和Cr含量對沖擊韌性的影響曲線

因此,對于易損件采購,,要求優(yōu)先考慮從原廠家進行采購或選擇優(yōu)質供應商進行采購,。其次,所采購的配件明確材質和防護要求(見表2),;易損件到貨后,,明確要求按批次進行材質檢驗,對不符合要求的配件,,一律不予接收,;制定易損件更換標準,葉片磨損量≥1/3δ時整套更換,,或者為降低成本可在使用過的葉片中,,選擇厚度接近且未穿孔的一組葉片,進行平衡測試后重復使用。同時加強檢查監(jiān)控,,避免因配件帶缺陷運行造成更大的損失,。

2、針對異物過多問題,,通過制定工藝規(guī)范,,增加打磨和清理工序,重新制作符合規(guī)格要求的螺紋孔屏蔽物,,以確保有效降低和減少飛邊,、毛刺及鐵屑殘留,以及屏蔽物掉落問題,。

3,、明確管理職責。將拋丸設備每個部位的保養(yǎng),、潤滑確定負責人,。

4、完善和優(yōu)化原拋丸設備維護保養(yǎng)標準,,明確保養(yǎng)內容和周期頻次要求,。(參考通過式連續(xù)拋丸機設備維護保養(yǎng)標準)

5、加強對委外維保質量的管理和監(jiān)控,。與維保外包方簽訂的維保合同中,,明確要求制定專業(yè)維保計劃、預防性維修計劃,,并詳細至具體日期,,約定設備故障次數(shù)和故障停機時間下降目標,同時將維修費用,、維保費用,、管理費用、配件費用分開列示,,并制定對外部維保方的考核標準,,根據(jù)考核結算維修、維保和配件費用,。

6,、加強對設備操作者的培訓。子公司制定針對操作者的培訓計劃,,編制培訓課件,。培訓內容重點在拋丸設備結構及工作原理,各部位點檢,、清潔內容和要求,,點檢及清潔清掃工具的使用等,。

四、改善后的效果,。

通過三個月的試行,,該拋丸機故障次數(shù)同期相比下降60%,其中拋頭故障次數(shù)同比下降58%,,改進效果明顯,。

五、連續(xù)輥道式拋丸機故障分析及解決方案的結論,。

拋丸設備是一種高損耗設備,對易損件材質要求,、設備管理要求都非常高,,特別是在維保外包的情況下,對外包方的管理和過程監(jiān)控是非常重要的環(huán)節(jié),。因此,,加強對維保外包方的管理、加強操作者的日常維護管理,,提升操作者能力,,可以有效降低設備故障,提高設備可靠性,。同時,,本文所述的管理方法可以復制到柳工其他子公司,幫助其提升拋丸設備可靠性,,并實現(xiàn)涂裝質量的提升,。

魯公網(wǎng)安備 37021102001171號

魯公網(wǎng)安備 37021102001171號